钢轨焊接接头焊后热处理、矫直及外形精整综合系统研究

铁路工务 2012-12-31 12:50:19 浏览 作者:宋宏图,丁韦,高振坤,李力(中国铁道科学研究院金属及化学研究1焊接接头现状及存在的问题

1.1热处理现状

目前,我国铁路建设单位和工务养护部门现场进行接头热处理时,绝大部分接头采用气压焊加热器进行氧乙炔火焰正火,人工操作实现加热器挂载、对位、点火、调节气体配比及流量,采用手动或自动摆火,通过人工测温或测量加热时间控制加热温度,正火后人工摘下加热器并恢复设备。

(1)质量控制。正火过程中由于回火或各部位的加热状态差异,火焰正火极易造成区域加热不均匀或部分大截面部位心部无法达到加热温度,出现“未正透”的情况。而对摆火的宽度及频率无法控制,易于造成原焊接热影响区未被有效正火,造成正火区域过窄,导致出现2个热影响区,致使接头性能下降。各地各批次的氧气、乙炔的纯度和压力均有差异,野外施工时,温度较低会影响气体的稳定性,无法有效控制加热效果稳定。特别是目前使用的火焰正火设备,没有喷风冷却和锁定拉伸功能。对于热处理钢轨焊接接头,处理后的硬度明显偏低,很难达到使用要求;锁定焊缝无法确保热处理后的接头质量。

(2)接头性能。与火焰正火相比,感应正火在提高接头性能方面有更为明显的作用,感应正火的细化晶粒作用比火焰正火的效果明显”。

(3)施工风险和劳动强度。工人不断搬运气瓶、冷水柜、氧气袋和加热器等设备,劳动强度大。乙炔气瓶属于易爆品,火焰正火时经常发生回火现象,存在安全隐患。氧气乙炔消耗快,增加后勤保障压力和成本。

1.2矫直现状

目前,我国铁路建设单位和工务养护部门现场接头矫直时无四向矫直机,采用直尺塞尺式测量矫直前后的平直度,采用弯轨器、起道机、千斤顶等进行矫直,造成前期和后期的测量精度不高,矫直时受设备和现场无支点等影响,无法实现精确矫直(如齿条式起道机最小移动距离为4mm),影响矫直效果,同时矫直质量不稳定。应采用精确的测量方法,并结合无级控制的液压矫直方式,以适应高速铁路的平直度要求,减少后期精整工作量,提高工作效率,降低工作强度。

1.3外形精整现状

目前,我国铁路建设单位和工务养护部门进行现场接头外形精整时,主要采用各式仿形打磨机打磨,打磨前后采用直尺塞尺式测量,要了解接头的平直度状况,才能确定打磨范围和打磨量。传统的接触式测量方式受其精度限制.无法给出后期打磨的准确数据,影响打磨质量。现场使用的打磨机具设备种类多、效能低,仅仿形打磨机就有液压式、内燃式、电动机式等形式,导轮和机架形式差异很大。此类机具一般需要1-2人操作,负责沿钢轨纵向及横向的推送摆动和砂轮的进给,打磨质量难以保证,操作不当极易造成低接头。机具出现故障影响施工,甚至威胁施工人员安全。外形精整是焊轨作业中最耗时的一个工序,如果操作人员不熟练或精整前接头外观质量差将影响施工效率。现有的打磨机具采用人工旋转手轮方式实现砂轮升降,无法有效精确控制进给量,极易造成打磨超限,造成接头报废。

2综合系统设备研制

人工、小型机具进行焊后处理方式经多年不断改进,仍无法满足我国铁路无缝线路高水平施工质量的需要。2010年铁道部科学技术司立项,要求研制适合我国既有线焊后处理作业和可对焊接质量进行控制的设备,形成钢轨焊接按头焊后热处理、矫直及外形精整综合系统。

2.1热处理设备

(1)功能。夹持机构夹持接头两侧,对接头进行有保压条件下的感应正火,正火后采用压缩空气对接头进行喷风,实现欠速淬火。自动控制全过程,记录作业数据。

(2)技术方案。采用分合式感应线圈技术及可使感应线圈快速分离或闭合的线圈动作装置,使感应加热线圈在不工作时可左右分离,以便放置于钢轨接头上,解决现场钢轨焊接接头感应线圈安装问题。采用可上下,左右和纵向调节线圈位置的对中调节机构,在视频监控下进行对中:采用旋转臂设计,确保闭合后的钢轨在线圈中心部位,避免因线圈回路偏离钢轨中心造成加热不均匀;为保证线圈冷却可靠,采用多路分流水冷方式。

(3)构成。主要包括正火主机(含保压装置)(见图1)、电气控制柜、中频电源柜、综合泵站、冷水机组、空气压缩机组、250kW柴油发电机组、双臂起重机(含调平装置及限位功能)、控制计算机及软件、机电液管路附件等。采用双舱,将操作舱和动力舱分开,便于灵活运用。采用轨道车拖行平板车装载时,热处理设备自成体系;采用轨道车发电机组兼为热处理设备供电时,可不拖载动力舱,将操作舱(除起重机以外的设备)放置在轨道车上,借用轨道车的吊机进行吊装。

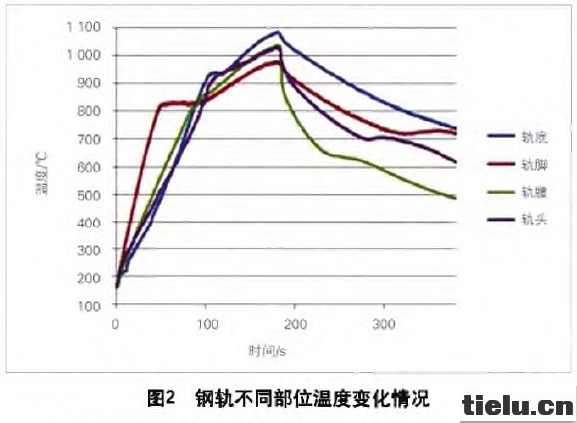

(4)工艺研究与试验。研究线圈形状对温度分布的影响;研究感应正火频率对温度分布的影响;对比U71Mn和U75V钢轨的温度分布,对正火时钢轨不同部位的温度变化情况进行测量(见图2)。通过工艺研究,确定了U71Mn和U75V钢轨接头加热180s、0.5kg/cm2风压冷却240s的热处理工艺。采用该工艺焊接接头的拉伸、冲击、硬度、显微组织等性能均符合TB/T1632-2005和高速铁路钢轨焊接规范要求。

(5)性能特点。采用1CBT高效无水冷电源,减少对冷却水的需求量,减少电源容量需求,利于现场使用;机头组件采用无水冷变压器、电容等,采用风冷,不需冷却水,降低了触电风险,减少维修量,适应寒冷地区;高效的双匝线圈保证了钢轨端面加热的均匀性;采用保压正火技术,保证热处理过程中接头不产生位移,影响外观和内在质量;整体封闭式设计减少安全风险;维护需求低,自动化程度高。

2.2矫直设备

(1)功能。可对焊接接头常见的横向左右弯曲、高低上下弯曲的常见病害进行液压矫直;可实现四向1m范围内±5mm接头弯曲的矫直。

- loading...