顶进技术在铁路框架桥施工中的应用

铁路工程 2013-06-28 09:33:14 浏览 作者:郑修杰 (中铁第十四工程局三处 山东兖州 2721摘要结合淮南夏郢孜框架式铁路立交桥的工程实践,对大跨度斜交框架施工技术特点及施工工艺进行了较详细的总结。

关键词 大跨度框架桥顶进

1 概述

淮南夏郢孜铁路跨公路立交桥位于淮南市谢家集区,淮张线K10+320处,是联接淮南市西部矿区的唯一通道,为3孔(8 m+16 m+8 m)斜交不连续框架桥,桥宽7 m,桥中心线与铁路中心线交角为78。38’。铁路为单线,每d行车10对。该桥位于煤矿塌陷区,地质条件一般,除表层1.5~2 m厚回填土外,其余均为裂隙黄土,地基承载力厂=220 kPa,地下水不发育。中孔16.5 m跨箱身采用顶进施工,顶程19.6 m。边孔8 m跨采用六四式军用梁组拼的施工便梁负载线路,现浇施工。本文重点介绍16.5m跨箱身项进施工工艺。

2施工工艺

铁路框架桥顶进施工的原理是:根据地形条件,在既有铁路一侧开挖工作坑,现浇滑板,在滑板上预制钢筋混凝土框架桥,修筑后背;开动高压油泵,顶镐通过传力设备借助于后背的反作用力将框架桥向前推进。待推进一个顶程后,在空挡处放顶铁,挖运出一个顶程距离,进入下一个顶进循环,直到整个框架桥顶进就位为止。

现将主要部分分述如下:

2.1打后背钢轨桩

本桥项进后背设计为钢轨桩式,因此开挖工作坑前要预先打设钢轨桩,为此将JZZ40型打桩机桩锤进行适当改造,以适应打设钢轨桩的需要。

2.2开挖工作坑

根据线路平面、场地条件、土质情况及结构大小,布置及开挖工作坑。确定工作坑尺寸时应考虑后背大小,并预留一定的操作空间。

2.3滑床施工

本桥滑床板采用C25钢筋混凝土,顶面下5 cm布置钢筋网。为增大滑板与基底摩擦力,设地锚梁与后背梁及滑板现浇成一个整体。工作底板与后背梁连接另加设φ18@200钢筋。根据经验,滑板导向墩一般不起作用,因此未设。

2.4箱身预制

在工作坑滑床板润滑隔离层上预制钢筋混凝土箱身。首先做好箱身定位工作,使箱身中心线、工作坑滑板中心线、顶进桥位的中心线在同一直线上。

施工顺序:测量定位一绑扎顶进三角块钢筋及底板钢筋一灌注底板、顶进三角块及刃角混凝土一养护一安装内模一绑扎侧墙及顶板钢筋一安装外模一灌注侧墙和顶板混凝土一养护一拆模一安装侧钢刃角。

框架侧刃脚为钢刃脚,底刃脚采用钢筋混凝土结构。底刃脚坡角设45。,刃脚端采用钢板裹角,如图1所示。底刃脚混凝土与箱身底板混凝土同时浇注。

箱身及底板钢筋焊接时,在施焊地点铺设一块约0.5 m2的石棉板,以免烧坏润滑隔离层。箱身侧面除涂沥青外,为减小顶进阻力,还要涂刷石蜡油。2.5顶进施工

(1)千斤顶的布置

经计算,本桥最大顶力P=1 265 t,需TDW-200千斤项9台,因框架中心线与铁路中心线斜交,为避免顶进扭矩产生,顶镐采用不对称布置,箱身锐角侧安放5台,钝角侧安放4台。千斤顶均放置在与箱身底板相联的角钢架上,随箱身顶进前进而移动。

(2)顶进作业

本桥顶进施工中,每镐顶程50 cm,列车限速40km/h。在顶进过程中,箱身每前进一顶程,即对箱身的轴线和高程进行观测,并详细做好记录,发现偏差及时通知顶进指挥人员采取措施,纠正偏差。对于后背变形情况的观测,可在横向设置观测点。

顶进框架应在列车运行间隙进行,严禁列车通过线路时顶进。遇有危及行车安全情况时,必须停止作业,尽量在列车通过前处理,如列车到达前不能完成,应按“技规”要求派出防护人员,设置信号,通知列车停止前进。

2.6恢复线路

顶进施工完毕后,即可使线路恢复正常,拆除线路加固装置,并会同当地工务部门共同检查线路情况,合格后办理工点撤消手续。

3关键施工技术

3.1润滑隔离层设置

润滑隔离层采用润滑层+塑料编织袋。其作法为:滑板顶面干燥后,先浇一层柴油(夏季施工),然后浇一层3 lnln厚石蜡油,待石蜡油凝固后,再撒一层0.5~10 mm厚的滑石粉作为润滑层,最后铺一层整块塑料编织袋作为隔离层。如塑料编织袋有接茬,应在接缝处压茬至少0.2 m,并使其接茬口朝顶进方向。从使用效果看,塑料编织袋覆膜较油毡层经济、操作快捷,较塑料薄膜结实,实用效果好,可推广应用。润滑层平整度控制,可在底板长度方向每m挂一道高程铁丝,每浇完一格用木板刮平,铁丝拆后留下的槽痕,用喷灯烤熔整平。

3.2后背

大跨度斜交框架桥施工顶力大,安全性要求高,根据现场条件,采用钢轨桩式后背,参照“肆桥8030一Ⅱ”图设计。钢轨采用P50旧轨,单排布置,桩长10.0 m,工作坑底板面下理置深度为3.0 m,各根钢轨桩用钢筋焊联,后背方向每2 m设一组2φ20mm拉杆。钢轨桩后背土为自然土层。后背梁与工作坑滑板设计成整体,同时浇注混凝土。钢轨桩与后背梁之间直接接触,为拆除方便可放置一层油毡隔离层。实际应用表明,钢轨桩式后背在施工中变形小,安全性能好,适用性强。

3.3线路加固

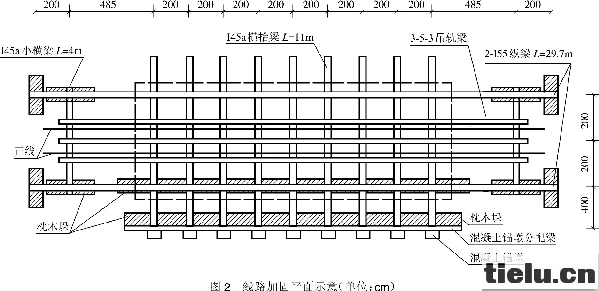

鉴于该顶进桥箱身跨径较大,箱项无覆土,为减小在顶进过程中线路变形,线路采用“长纵挑短横抬”的加固方法,吊轨采用P50旧轨,组合方式为35 3,每隔1.5 m用φ22的U形螺栓与I 63×6角钢将轨束夹紧,并与木枕相连。横抬梁采用45号工字钢,下设槽钢托,纵梁用55号工字钢通长铺设。纵梁、横梁和吊轨用直径不小于20一nn,的U形螺栓及钢扣板联成整体。如图2所示。为减少箱身顶进阻力,在每组横梁下铺设用槽钢组成的滑道,在箱身顶板预埋聚四氟乙烯滑块,每2 m一块。横梁下槽钢底擦机油直接与滑块摩擦,对防止线路横移起到了很大作用,同时也可避免横梁直接与箱身摩擦而破坏框架防水层。为防止顶进时线路横移,在每根横梁前埋置混凝土墩,墩前设军用墩或工字钢作为分配梁。锚墩与线路中心的距离根据土质情况及挖土高度而定。

4实施效果及体会

本桥顶进施工从滑板制作到顶进就位,总历时35 d,其中顶进作业用时8 d。箱身结构在顶进过程中无破损棼戳,捶架就位高程误差1 cm,中线右偏150px。夏郢孜立交桥项进施工经验表明其工艺安全、高效、经济,适用于大跨度斜交框架桥施工。

- loading...