高速铁路与攀钢钢轨

铁路车辆 2013-07-04 12:32:46 浏览 作者:覃源 陈琪 田作印 林戈非摘要阐述了国内外高速铁路建设概况及发展趋势,介绍了高速铁路用钢轨的标准和特点,就目前攀钢钢轨的质量状况及与国际先进水平的差距,提出了攀钢开发高速铁路钢轨的对策。

关键词高速铁路,钢轨

1前言

高速铁路是铁路运输发展的趋势。1964年日本建成第一条高速铁路。从80年代起,法国TGV,德国ICE高速列车相继开行,推动了全欧主要干线的高速化。从而,以高速为目标的建设高潮正在兴起。

高速铁路也是我国铁路运输发展的目标。广深160km/h准高速铁路建成通车;1997年铁路大提速成功;时速为250km/h的京沪高速铁路技术经济问题研究通过国家鉴定,将给我国铁路运输带来新的转机。

2高速铁路对钢轨的要求

为保证列车高速运行时的平稳性,舒适性,安全性以及高的运营效率对高速铁路钢轨有更为严格的要求:

⑴应具有高耐磨性,高强度,如法国TGV所用钢轨为60kg/ta,UIC900A以上强度级别钢轨。

(2) 应具有良好的抗疲劳性能,特别是良好的抗接触疲劳性能,即除要求具有高强

度外,还要求钢轨具有高清洁度。如Sacilor公司所生产的钢轨中要求链状氧化物小于200?

m,球状氧化物直径小于13Pm。

(3) 应具有良好的焊接性能,以适应无缝线路的要求;

(4) 应具有良好的抗断裂性能,以保证铁路系统运行的安全可靠性;

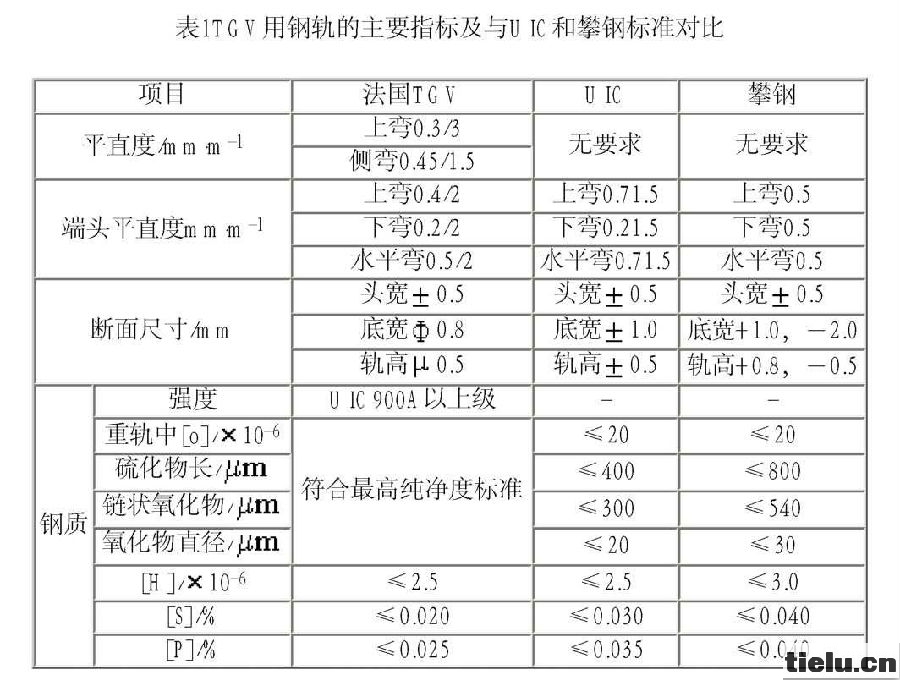

(5) 应具有高的平直度和尺寸精度,TGV用钢轨的指标如表1所示。

由表1可见,高纯净,高断面尺寸精度,高平直度是高速铁路钢轨的基本特征。

由于钢轨需要强度,韧性和良好焊接性能的配合,采用单一的强化方法已很难达到要求。为此,必须采用准确控制化学成分,钢质净化和钢轨钢中夹杂变性处理,热处理,添加合金元素,控轧控冷等手段来改善钢轨的综合力学性能;并采用方坯连铸,万能轧制复合矫直,超声波+涡流探伤,激光测尺寸和平直度等技术才能生产出性能优良尺寸精度高的高速铁路钢轨。

3攀钢钢轨质量现状

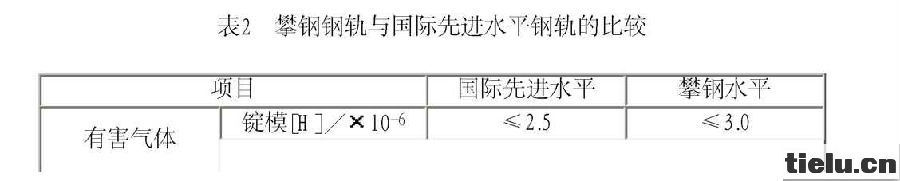

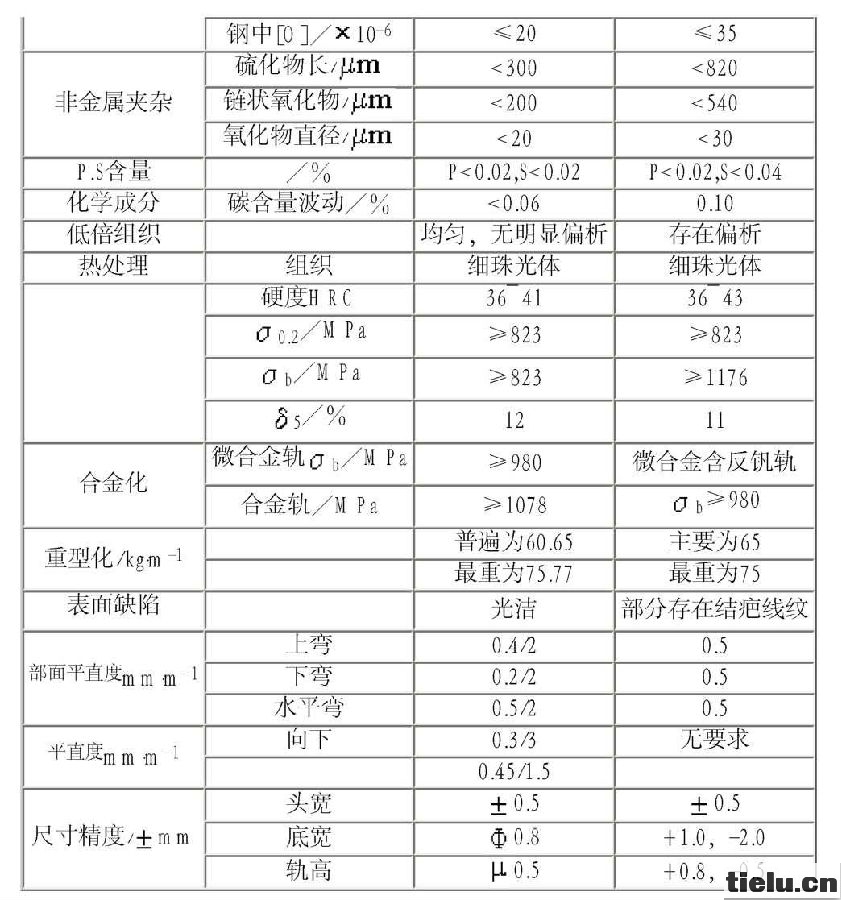

资料表明,攀钢生产的钢轨性能指标已达到了国际先进水平,部分性能处于国内领先地位,钢轨钢中氢,氧,磷,硫以及非金属夹杂物含量处于中间水平,而外观尺寸只是国内一般水平。攀钢钢轨的实物质量与国际先进水平对比见表2。

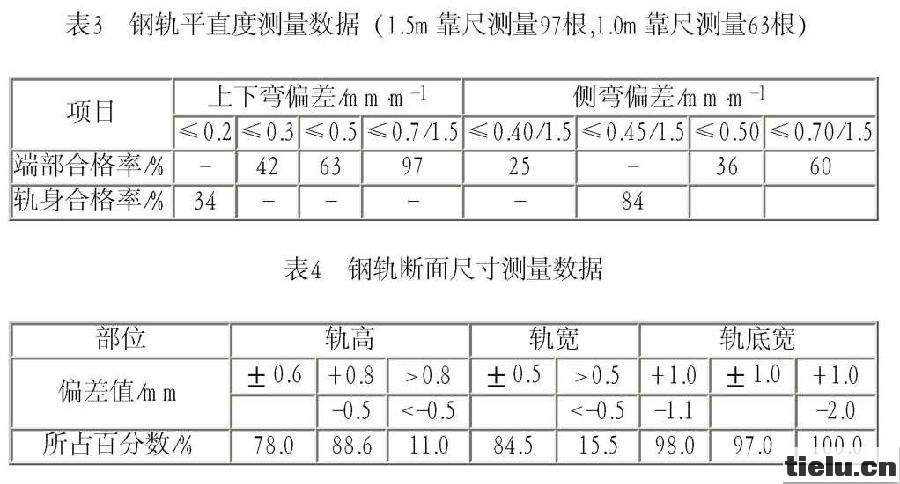

由表2可以看出,尽管攀钢钢轨性能指标已达到国际先进水平,但其内部质量,尺寸精度,平直度及表面质量只是国内一般水平。表3,表4为1996年4月的一次抽查结果,共测量钢轨97支,按攀钢标准评定,端部平直度合格率为57.1%按高速铁路标准(TGV)评定,合格率只有4Q%。断面尺寸合格率分别为69.8%(轨高),85.8%(轨头宽)。90.7%(轨底宽),由此可见,攀钢钢轨与高速铁路轨之间存在较大差距。要生产出高速铁路钢轨,必须对现行工艺及设备进行改造。

4攀钢开发高速铁路钢轨的对策

攀钢钢轨与高速铁路钢轨的差距主要在以下3方面:(1)钢的内部质量;(2)钢轨断面尺寸精度;(3)钢轨的平直度。这说明攀钢钢轨生产工艺(冶炼,轧制,冷却,精整)和装备水平落

4.1.3改进措施(1) 铁水预处理,降低冶炼前铁水含硫量;(2) 转炉冶炼技术的综合配套推广转炉顶底吹冶炼技术;増设气体(氧,氢,氮)的在线监测装置及增添副枪;(3) 増设炉后精炼炉装置,真空脱气装置,以降低钢水中有害气体,改善钢的内部质 4.2加热4.2.1国外现状国外钢轨生产全部采用步进式加热炉,并在检测手段完备的基础上实现程序控制加热过程,优化加热工艺。因而小时产量高,温度控制精度高,加热温度均匀。4.2.2攀钢现状攀钢轨梁厂仍使用推钢式加热炉,因而热效率低,加热质量差,因滑道产生“水φ印”轧件温度不均匀,钢轨纵向断面尺寸波动较大。4.2.3改进措施改进步进式加热炉(产量为200t/h左右),増设温度检测手段,实现加热过程计算机控制。4.3轧制4.3.1国外现状开发了钢轨万能轧制工艺,高刚度轧机和预应力轧机,并在线装备了高压水除鳞装置,因而轧机刚度高,弹跳小,尺寸控制精度高,钢轨表面质量好。如采用万能轧制后,钢轨轨高波a<0.2mm,轨底尺寸波动<0.5mm。4.3.2攀钢现状攀钢轨梁厂仍使用开口式三辊轧机,φ800mm轧机均为胶木瓦轴承。虽换辊方便,但轧机刚度差,弹跳大,轧机调整难度大。钢轨断面尺寸控制能力差,轨高波动>0.3mm。4.3.3改进措施(1) φ950mm轧机増设辊缝自动检测及显示,压下量程序自动控制,使①950mm轧机轧出的轧件尺寸控制在设计公差范围内。(2) φ800,φ850mm轧机改造。①①800mm轧机改为预应力高刚度轧机(或将胶木瓦轴承改为滚动轴承),φ850mm轧机改为紧凑式万能机架。②除φ950mm轧机外,均采用万能轧机。③φ 950mm轧机増设辊缝自动检测及显示,压下量程序自动控制;φ800φ850mm轧机改成预应力轧机或改胶木瓦为滚动轴承φ800mm轧机),这种改造方案投资少,可有效提高断面尺寸精度,但对钢轨对称性作用不大。(3) 在φ950,φ 800mm轧机前后,φ850mm轧机前设高压水除鳞装置,以改善钢轨表面质量。(4) 利用轧制余热对钢轨表面进行发蓝处理,使钢轨表面形成一层致密的Fe3O 4薄膜,既可防锈又可美化钢轨表面。(5) 改进现有轧机导卫装置,采用整体导卫或滚动导卫等,改善轧件与导卫的接触条件,以提高尺寸精度。4.4精整4.4.1国外现状国外钢轨生产采用步进式冷床,冷床上预弯,单独传动变辊距辊式矫直机,及复合矫直,拉伸矫直,液压双向矫直,冷锯定尺(先矫直后定尺)。由于实现了预反弯,防弯,矫前弯曲度小,并采用了先进的矫直工艺,因而钢轨平直度高矫直噪音小。另外,采用了冷锯定尺可消除矫直盲区。4.4.2攀钢现状攀钢采用拉钢式冷床,热锯定尺,等辊距集体传动辊式矫直机。双向液压矫直机,因而矫前弯曲度大,钢轨平直度差,矫直盲区大,噪音大。4.4.3改进措施采用矫前防弯技术主要包括:(1)热锯防弯;(2)冷床上预反弯;(3)步进式冷床;(4)2根钢轨轨底相接形成对称截面的冷却方式;(5)缓冷坑钢轨堆垛防弯措施。对矫直技术的改进,包括(1)恢复七辊立辊矫直机,实现复合矫直;(2)引进变辊距辊式矫直机或拉伸矫直机;(3)程序控制双向液压矫直机自动补矫。4.5在线检测技术4.5.1国外现状在热区可进行:(1)在轧线上对轧件温度跟踪测量;(2)轧机辊缝检测;(3)对力能参数(轧制力)扭矩,等进行检测及显示;(4)轧机状态在线监测;(5)轧件断面尺寸在线测量,在冷区可进行断面尺寸,平直度,钢轨长度测量,表面及内部缺陷探伤。由于实现了在线检测,因而信号反馈快,轧机调整快速准确,轧件尺寸控制精度高,尺寸波动小。完善的探伤技术使得误探,漏探减少。4.5.2攀钢现状攀钢轨梁厂现有超声波在线探伤设备,因此可在线连续对钢轨进行探伤,内部缺陷检测精度高,但对表面缺陷检测精度不高。4.5.3改进措施(分步实施)(1)对φ950mm轧机辊缝检测及显示;(2)轧件温度跟踪测量;(3)对轧件断面尺寸测量;(4)在线平直度测量;(5)在线长度测量;(6)完善探伤技术。4.6软件研究软件研究包括:软件轧制过程变形机理的研究,孔型优化设计,钢轨残余应力研究及轧制过程仿真等。4.6.1国外现状国外已有成熟的孔型设计CAD系统,建立了力能参数预报模型,轧制过程仿真。4.6.2攀钢现状目前攀钢还未进行过这方面的研究。4.6.3改进措施借鉴国内外经验,开发钢轨主要品种的孔型设计CAD系统;在实验室和现场进行轧制过程变形研究,建立较准确的实用数学模型,利用有限元法,实现轧制过程仿真。5结语钢轨是高速铁路的基本条件,因而高速铁路钢轨生产技术的开发意义重大。目前,攀钢在钢轨品种的开发上处于国内领先水平,热处理技术达到国际先进水平,但钢轨的实物质量并没有优势。国内一些厂家潜在的竞争实力日益増强(包钢系统技改和马钢H型钢预留重轨生产线等)来自国外的压力更大,重轨作为攀钢的拳头产品,对攀钢竞争力的影响,在较长一段时间内是其他产品无法取代的;因此应开发高速铁路钢轨生产技术,促进攀钢钢轨实物质量大幅度提高,增强攀钢钢轨的竞争力,争取在我国高速铁路乃至世界高速铁路占有一席之地。作者简介:覃源,男,33,硕士,高级工程师,

- loading...